- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Основни узроци и противмере за кашњење производње у ПЦБА обради

2025-05-09

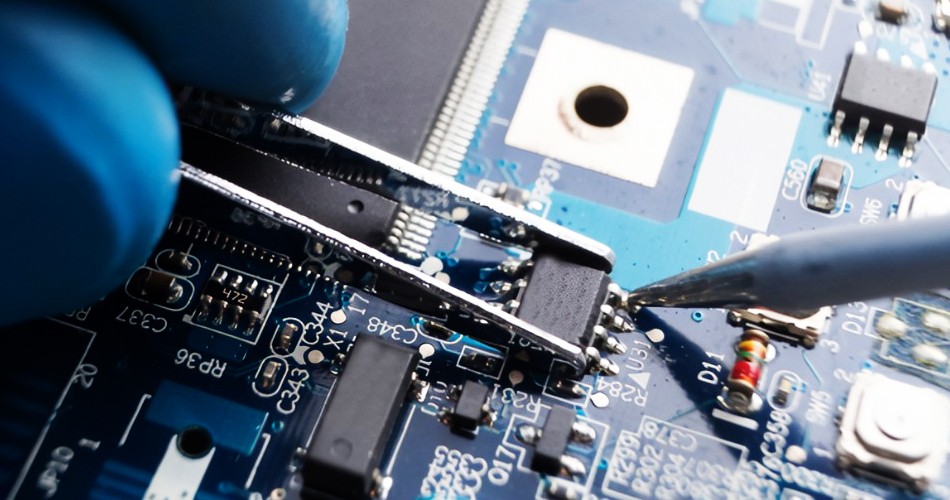

У процесу ПЦБА (Скупштина штампаног кола), кашњења у производњи су један од уобичајених изазова. Кашњења у производњи не утичу само на време испоруке, већ могу довести и до незадовољства купаца и нарушавања репутације компаније. Разумевање основних узрока кашњења у производњи и предузимање ефикасних противмера су кључни за обезбеђивање ефикасности производње и побољшање задовољства купаца. Овај чланак ће истражити главне узроке кашњења производње у ПЦБА обради и пружити одговарајуће противмере.

И. Основни узроци кашњења производње

1. Питања снабдевања материјалом

Недостатак материјала: У обради ПЦБА, недовољно снабдевање материјалом је чест узрок кашњења. Производна линија може да стагнира због неблаговремене испоруке од добављача, нетачних предвиђања потражње за материјалом или лошег управљања залихама.

Проблеми са квалитетом материјала: Неквалификовани материјали ће можда морати да буду откупљени или прерађени, чиме се повећава производни циклус. Проблеми са квалитетом материјала такође могу довести до поправке и поновног тестирања производа.

2. Питања производног процеса

Нестабилност процеса: Нестабилност производног процеса, као што је нетачна температура лемљења, одступање положаја закрпе, итд., ће довести до прекида производње или квалитета производа испод стандарда, што утиче на напредак производње.

Квар опреме: Квар опреме или неблаговремено одржавање могу узроковати стагнацију производних линија, што утиче на укупан напредак производње. Стара опрема може имати високу учесталост кварова, што додатно погоршава кашњења.

3. Промене дизајна

Честе промене: Честе промене дизајна узроковане променама у потребама купаца или модификацијама дизајна ће повећати сложеност производње и време прилагођавања. Ово не утиче само на производни процес, већ може довести и до реконфигурације материјала и процеса.

Промене које се не обрађују на време: Промене дизајна које нису благовремено саопштене производној линији или неуспех да се брзо прилагоде новом дизајну могу довести до кашњења у производњи и проблема са квалитетом.

4. Питања људских ресурса

Недовољно оператера: Недостатак оператера или недовољне вештине могу довести до неефикасне производње. Нарочито током вршних периода производње, недовољно особља може озбиљно утицати на напредак производње.

Неадекватна обука: Оператери који нису прошли адекватну обуку или нису успели да овладају радом нових процеса и нове опреме могу довести до смањења ефикасности производње и проблема са квалитетом.

5. Питања контроле квалитета

Неадекватна инспекција:Инспекције квалитетакоји не покрију све кључне параметре или нејасни стандарди инспекције могу довести до тога да се неисправни производи не открију на време, што утиче на напредак производње.

Дефекти се не решавају на време: Након што се открију проблеми са квалитетом, постоји недостатак ефикасних процеса руковања дефектима, што доводи до прераде и поправке, чиме се продужава циклус производње.

ИИ. Стратегије за бављење кашњењем производње

1. Оптимизујте управљање материјалом

Успоставите разноврсни ланац снабдевања: Радите са више добављача како бисте смањили ризике које изазива један добављач. Успоставите стабилан ланац снабдевања како бисте осигурали континуитет и поузданост снабдевања материјалом.

Спровести стратегију безбедних залиха: Поставите разуман ниво безбедних залиха да бисте спречили прекиде производње због несташице материјала. Редовно процењујте статус залиха како бисте обезбедили довољну залиху материјала.

2. Побољшати производне процесе

Оптимизујте производне процесе: Редовно процењујте и оптимизујте производне процесе како бисте осигурали стабилност процеса. Користите напредну производну технологију и опрему да смањите варијације процеса и прекиде у производњи.

Одржавање и ажурирање опреме: Редовно одржавајте и надоградите опрему како бисте осигурали нормалан рад опреме. Развити планове одржавања опреме како би се смањио утицај кварова опреме на производњу.

3. Ефикасно управљајте променама дизајна

Успоставите процес управљања променама: Развијте стриктан процес управљања променама дизајна како бисте били сигурни да се промене процењују и одобравају. Пренесите информације о променама производној линији на време и извршите одговарајућа прилагођавања процеса.

Предвидите потражњу унапред: Смањите учесталост промена дизајна кроз прецизно предвиђање потражње и планирање дизајна. Комуницирајте са купцима да бисте разјаснили потребе и смањили честа прилагођавања дизајна.

4. Побољшати управљање људским ресурсима

Повећајте оператере: Додајте привремене или сталне оператере током вршних периода производње да бисте осигурали нормалан рад производне линије. Развити разуман план особља како би се спречило да недостатак особља утиче на напредак производње.

Обезбедите обуку: Обезбедите редовну обуку за оператере да побољшају своје вештине и ниво процеса. Садржај обуке треба да укључи захтеве за рад и контролу квалитета нових процеса и нове опреме.

5. Ојачати контролу квалитета

Побољшати процесе инспекције: Развити детаљне стандарде и процесе инспекције како би се осигурала свеобухватна покривеност квалитета производа. Редовно проверавајте и ажурирајте процесе инспекције како бисте побољшали ефикасност контроле квалитета.

Брзо руковање дефектима: Успоставите брз процес руковања дефектима како бисте осигурали да се проблеми могу брзо решити након што се открију. Смањите време дораде и поправке и побољшајте ефикасност производње.

Закључак

Кашњења у производњи су чест изазов уПЦБА обрада, али компаније могу ефикасно да одговоре на ове изазове оптимизацијом управљања материјалом, побољшањем производних процеса, ефективним управљањем променама дизајна, побољшањем управљања људским ресурсима и јачањем контроле квалитета. Континуирано унапређење система управљања производњом и побољшање ефикасности производње помоћи ће у смањењу ризика од кашњења производње и осигурати стабилност распореда производње и задовољство купаца. У веома конкурентном тржишном окружењу, компаније треба да наставе да се фокусирају на најбоље праксе управљања производњом како би се избориле са променљивим захтевима тржишта.

-

Delivery Service

-

Payment Options